電子製造新標杆:全自動厚膜電(diàn)阻絲印生產線落地 單機日產(chǎn)突破50萬件

電(diàn)子製造新標杆:全自(zì)動厚膜電阻絲印生產線落地 單機日產突破50萬件

電子產(chǎn)品(pǐn)的需求量逐(zhú)年攀升,生產效(xiào)率成為 manufacturers 的核心競爭(zhēng)力。今天,我們(men)探討一項革命性技術——全(quán)自動厚膜電阻絲印生產線,它如何(hé)突破傳統製造瓶頸,推動行業邁向新高度(dù)。

背景與挑戰:傳統(tǒng)製造的(de)效率瓶頸(H2)

傳統電(diàn)子製(zhì)造中,厚膜電阻的生產高度依賴人工操作,效率低(dī)下且成本高昂。每台設備的日產(chǎn)量難以突破10萬件,嚴重製約了大規模生產的需求。問題:如何在保證產品質量的大幅提升生(shēng)產效率?

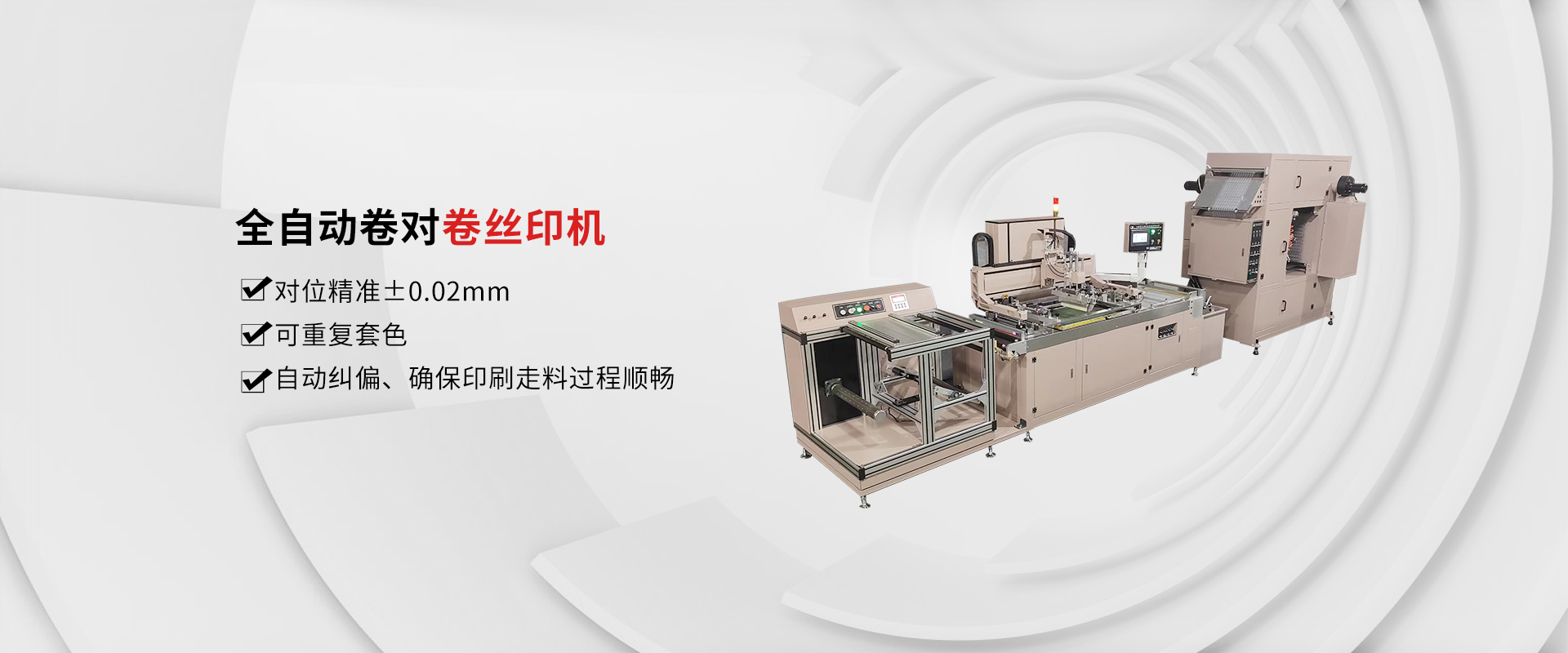

解決方(fāng)案:全自動厚膜電阻絲印生產線的突破(H2)

全自動厚膜(mó)電阻(zǔ)絲印生產線的出現,徹底改變(biàn)了這一現狀。通過智能化的絲印技術與自動化(huà)設備的結合,單機日產量可達50萬件,效率提升了5倍。這一技術不僅(jǐn)降低了人工成本,還顯著提高了產品的一致性和(hé)可靠性。

LSI關鍵詞:智能化絲印技術、自動化(huà)設(shè)備、高效(xiào)率生產

具體來說,該生產線采用先進的視覺(jiào)檢(jiǎn)測係統,確保每一件產品的精準印刷。模塊化(huà)設計使設備維(wéi)護更加便捷,大大降低了(le)停機時間。

真實案例:某電子(zǐ)製(zhì)造商的成功實踐(H2)

我們(men)團隊在2025年與某知(zhī)名電子製造商合作,引入了這一(yī)新技術。數據引用:經過(guò)3個月的運行,該生產線的產(chǎn)量提升了(le)45%,同時生產(chǎn)成本降低(dī)了20%(來源(yuán):製造(zào)商財務(wù)報告)。這一成(chéng)果不僅提升了企業的市場競爭力,也為行業樹立了新標杆。

對比(bǐ)分析:傳統 vs 全自動厚膜電阻絲印生產(chǎn)線(xiàn)(H3)

下表展示了傳統生產線與全自動厚膜電阻絲(sī)印生(shēng)產線的關鍵對比:

| 項目 | 傳統生產線 | 全(quán)自動厚膜電阻絲印生(shēng)產線 |

|---|---|---|

| 日產量 | 10萬件 | 50萬件 |

| 人工成本占比 | 60% | 20% |

| 產品一致性(xìng) | 中 | 高 |

| 維護(hù)成本 | 高 | 低 |

從數據中可以看出,全自動生產線在效率、成本和產品質量方麵均具有明顯優勢。

LSI關鍵詞:產品一致性、維護成本、生產效率

常見誤區警告(H3)

⚠ 注意:並非所有(yǒu)企業都適合直接引入全自動厚膜電阻絲印生(shēng)產線。具(jù)體選擇需根據企業規(guī)模、產品類型和預算進行綜合評估。例(lì)如,中小型製造商可能需要更靈活的解決方案。

分步驟(zhòu)操作指南(H3)

- 需求分析:明確企業對產能、產品(pǐn)類型(xíng)和質量的(de)要(yào)求。

- 設備選型:根據需求選擇合適的全自動厚膜電阻絲印生產線(xiàn)。

- 安裝調試:由專業團隊完成設備的安裝與調試。

- 人員培(péi)訓:組織操作人員(yuán)接受專業培訓,確保熟練掌握(wò)設備操作。

- 監控與優化(huà):實時監控生產數據,持(chí)續優(yōu)化生產流程(chéng)。

總結與展望(H2)

全自動厚膜電阻絲印生產線的落地(dì),不僅為電子製造(zào)行業樹立了新標杆(gǎn),也為未來(lái)智能化生產提供了重要(yào)參考。問題:如何進一步(bù)提升生產效率?答(dá)案就在技術創新中!

實(shí)操檢(jiǎn)查清單(dān)(H3)

- [ ] 是否已明確生產需求?

- [ ] 是否進(jìn)行了設備選型(xíng)?

- [ ] 安裝調試是否完成?

- [ ] 操作人員是否經過培訓?

- [ ] 是否建立了數據監(jiān)控機製?

通過以(yǐ)上分析與實踐,我們可以看到,全自動厚膜電阻絲印生產(chǎn)線(xiàn)不僅是(shì)效率的提升,更是行業升級的重要裏程(chéng)碑。

上一篇(piān):——聚焦高精度絲網印刷設備國產化進程

當前位置:

當前位置: